領跑“新四化”!慶鈴汽車智造升級賀黨百歲華誕

恰值中國共產黨百歲生日,慶鈴汽車矢志不渝傳承大國工匠精神,推動中國商用車產業“新四化”智造升級,為黨百歲華誕獻禮。

高品質、嚴標準 創造非凡

汽車運輸,作為人類最主要的貨運方式之一,高可靠性、高出勤率決定著車輛所能創造的經濟效益。

36年來,慶鈴汽車心無旁騖,專注于商用卡車主業,不斷突破自我,力求為貨運汽車制造改革變新。

從原材料到零部件的選用,慶鈴汽車堅持選精品、用精品、做精品,8比1逐一嚴格甄選上游供應商,保證4萬余個零部件完美無瑕,用精品賦能車輛的高品質。

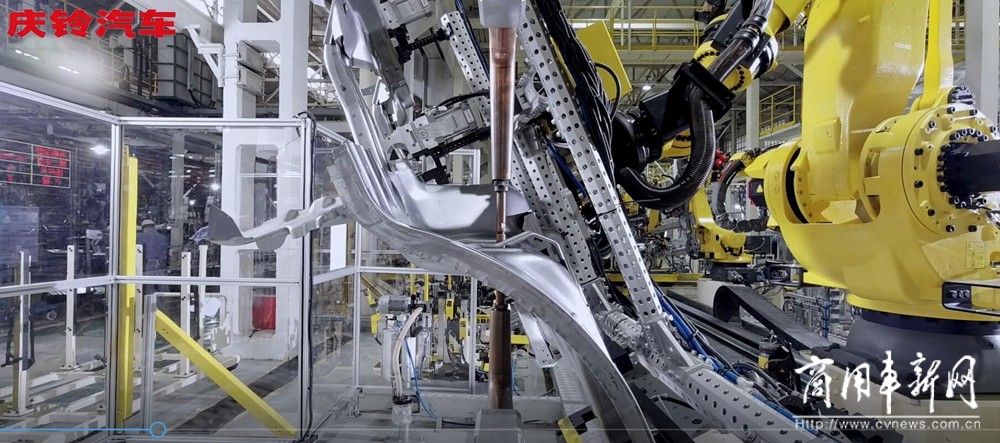

同時,遴選全球尖端設備,慶鈴汽車創建了智能化產線,用工匠之心定義設備精度,用爭分奪秒定義設備效率;并在質量管控上精益求精,在工藝環節上錙銖必較,由此鑄就了慶鈴汽車的高可靠性。

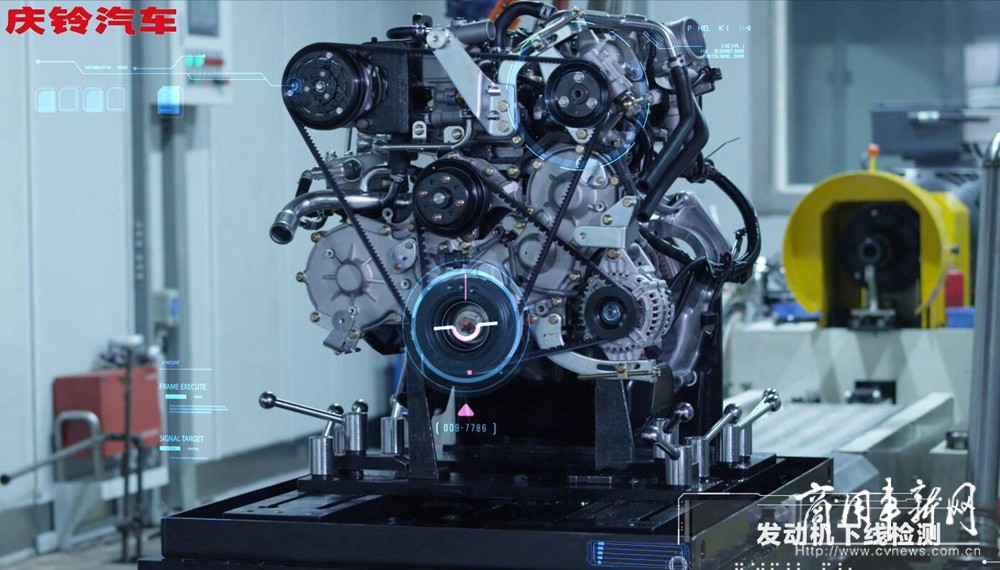

據人民卡車了解,慶鈴發動機所用鑄件,采用先進的合成鑄鐵和鐵水孕育技術。配備日本JTEKT加工中心、平和專機等智能化生產設備。運用抗高溫、強韌性復雜薄壁水套整體制芯技術,水路最薄1.5毫米。

配合獨有的燃油噴射補償、VGT增壓、精準電控噴油等技術。百公里油耗較同排量競品低15%以上。熱效率較同排量競品高8%,經濟油耗區間較競品寬13%,產品不良率僅0.7。

變速器選用優質JIS標準合金鋼材料,齒輪采用先進的反變形加工工藝。運用日本成套熱處理設備進行精確過程控制。采用國內獨有的二段式噴丸工藝進行齒面強化處理。齒輪鏡扭安全系數達3.5以上;變速器動力傳遞平穩,傳動效率、綜合燃油經濟、耐久試驗時間達1143小時,超過競品2倍。

擁抱數字化 科技造車

慶鈴配備國際一流品牌焊接機器人,將遠程通訊模塊、中控系統與現場設備組成網絡拓撲,實現車型識別、抓取組裝、點焊、質量監控、設備運行等全過程自動化運行,讓慶鈴輕卡、中卡、重卡、皮卡全系列車輛實現了高精度的自動焊接,精度達±1.5毫米。

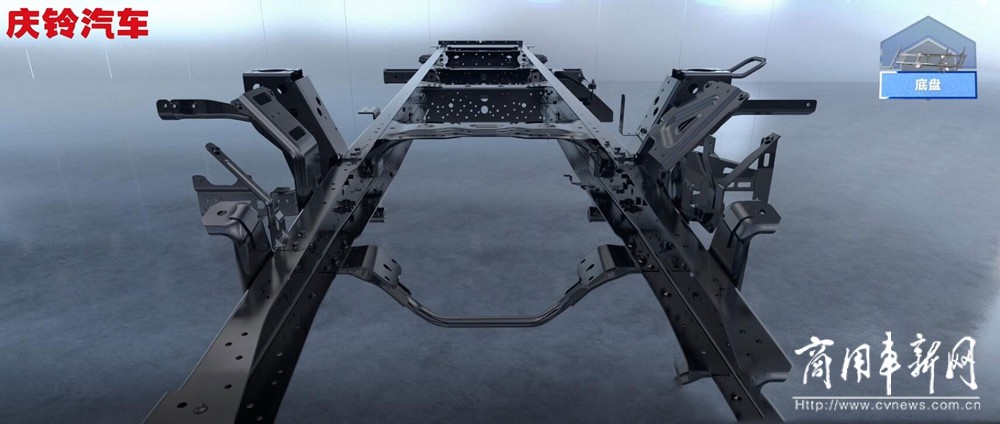

底盤采用前沿的等應力設計理念。融合結構提升、工藝提升等28項標準化優化項目,實現產品極致輕量化。車架上表面平整,無突出部件;底盤部件布置緊湊;車架縱梁預留標準孔位。

車橋裝配實現高水平自動化,橋主從動齒輪偏心距僅0.05毫米,遠高于行業0.1毫米水平,有坡道輔助、離合器保護、PTO控制、故障檢測等功能。有手動、自動、經濟、動力、蠕行等多種模式,200萬公里“容顏依舊”。

引入三條德國米勒全自動化鍛造線。其中,12800T鍛造及熱處理生產線實現全線的自動化控制;產品下線經過機加、裝配、NVH等多項智能化在線檢測分析,噪聲僅80分貝(國標90分貝)。

不僅如此,慶鈴汽車將銷售DMS訂單與生產、品質檢測貫通。新松AGV物流小車根據訂單信息實時派送,實現訂單輸入、整車排產、下線及交付全過程實時監控,為產品追溯及技術質量問題分析提供數據。

作為中國高端商用車的開創者、傳承者、引領者,慶鈴汽車36年與時俱進,致力于推動中國商用車“新四化”智造升級,賦能物流運輸降本增效。站在新百年的起點,慶鈴汽車將不忘初心,堅守平凡,創造非凡,推動汽車制造改革變新,追逐造車強國夢。